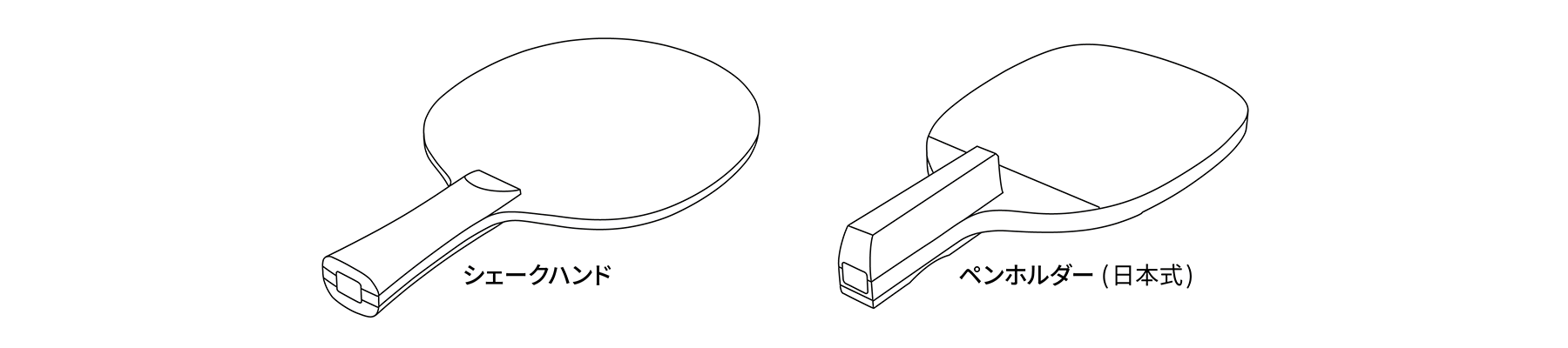

バタフライのラバーやラケットの研究・開発・製造を総合的に行っている「バタフライ・テック」では、コルベル、水谷隼 ZLC、ティモボル ALCをはじめ、世界に流通するラケットが製造されています。それら卓球のラケットには、主にシェークハンドとペンホルダーの2種類があります。ここでは、最も多く使われているシェークハンドラケットの製造工程を紹介します。なお、ラケットは主に板(木材)でつくられていますが、板の構成パターンを大きく分類すると「純木材合板」「特殊素材入り合板」「単板」の3つがあります。

ラケットの製造工程

バタフライのラケットづくりの主な工程をご紹介します。実際はさらに多くの工程や検品があり、きめ細やかなラケットづくりが行われています。製造工程の中から、代表的なシーンを見てみましょう。

1.木材の保管

協力会社から卓球ラケットに適した上質な木材を買い付けて保管する

2.上板・添え芯・中板の加工

入荷した木材をカット・選別し、細かくランク分けする。木材はそれぞれの用途に応じて分類される

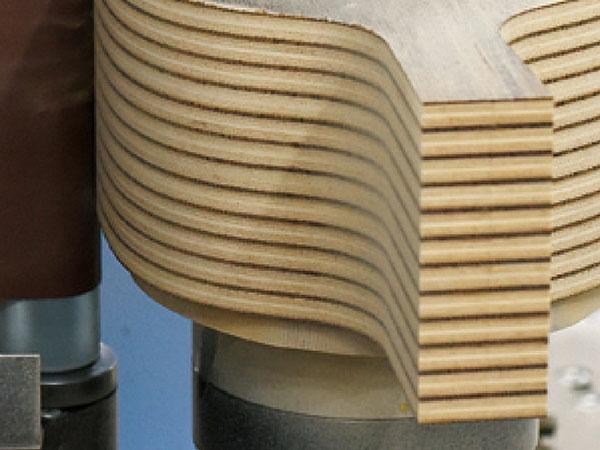

3.材料の接着

合板構成に応じて、木材や特殊素材を接着。概ねA4サイズの合板になる

4.合板後の品質チェック

合板は1日寝かせた後、状態をチェックして加工に入る

5.NC加工

合板からラケットの型に抜く加工機械。一度に24枚の合板を、正確に同じ形状に切り抜くことができる

6.外形加工

NC加工で、ある程度の大きさにカットしたブレードを、正確な形状へと加工しながら品質を仕上げていく

7.サンダー仕上げ

サンダー仕上げ機により、厚みを非常に高い精度でコントロール。さらに表面に保護塗装を施してブレードは完成

8.グリップ仕上げ

グリップは品質をチェックした後、レンズの取り付けなどを行う

9.グリップ接着

グリップの接着面を平らにし、ブレードと接着する

10.グリップ側面仕上げ

セル仕上げと呼ばれる工程で、グリップ側面とエンドの面取り加工を施す

11.ラケットの仕上げ

ラケットは品質チェックをしながら、すべて人の手で仕上げる。グリップエンドにJ.T.T.A.Aの焼き印をし、ロゴを取り付ける

12.プリント前のラケット

品質チェックを終え、ブレード表面のプリントを待つラケットは整然と積み重ねられている

13.ブレード表面のプリント

パッド印刷機で、製品名やバタフライ・ロゴなどをプリントしていく

14.最終検品

シリアルナンバー(製造番号)を刻印する前に最終の検品を行う

15.シリアルナンバーの刻印

レーザーでシリアルナンバーが刻印され、1本のラケットが完成する

16.バーコード印字

ラケットの箱には、バーコードの下にラケットと同じシリアルナンバーが印字される

17.箱詰め

箱に詰められ、あとは出荷を待つばかり。国内のみならず、世界中へラケットが出荷される