バタフライのラバーやラケットの研究・開発・製造を総合的に行っている「バタフライ・テック」では、ディグニクスやテナジーといった世界に流通するラバーが製造されています。それら卓球のラバーで最も多く使われているのが、「裏ラバー」と呼ばれる種類です。裏ラバーは、図のように打球時に直接ボールに触れるシートと、シートに接着されたスポンジとの2層構造となっています。 ≫ラバーの種類についてはこちら

ラバーの製造工程

バタフライのラバーづくりの主な工程をご紹介します。実際はさらに多くの工程や検品があり、きめ細やかなラバーづくりが行われています。

上図の製造工程の中から、実際の工場での代表的なシーンを見てみましょう。

練り

天然ゴムに配合薬品などを加え、均一になるまでよく練り、混ぜ合わせます。スポンジも同じようにつくられます。

加硫 → シート検査

練り合わせられたシートの材料を金型に入れ、熱を加えながら圧力をかけます。加硫したラバーシートの表面に異物や汚れなどがないかを、人の目で1枚ずつ厳しく検査します。

スポンジスライス → スポンジ打ち抜き

スポンジの原板を、1.1や2.1など規定の厚みにスライスします。スライスされたスポンジを、完成品のラバーより少し大きいサイズに打ち抜きます。

スポンジ検査

打ち抜かれたスポンジの厚みを高精度の測定ロボットによって厳しく検査します。また、スポンジ面に大きな穴や汚れなどがないかもチェックします。

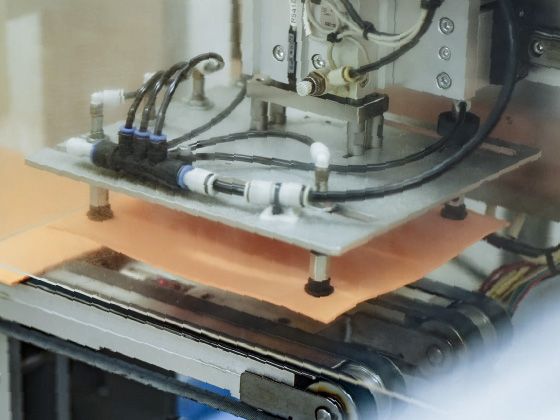

ラバー貼り → ラバー打ち抜き

環境にやさしい水系接着剤を機械によって塗布し、ラバーシートとスポンジをはり合わせ、完成品のサイズに打ち抜きます。

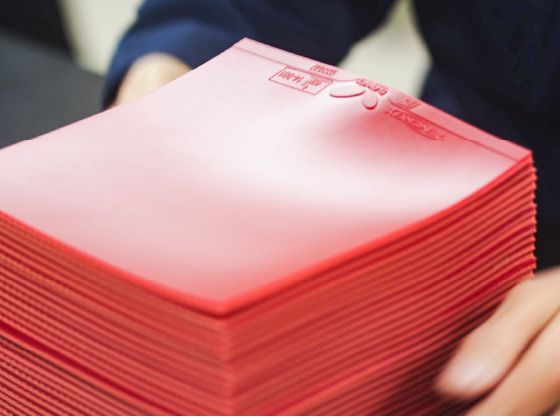

打ち抜き後、スポンジ面に製造ロット番号やスポンジの厚さをレーザー印字し、生産履歴を管理します。最後にもう一度、ラバーシート表面とスポンジ表面の検査を行います。

梱包

完成したラバーを1枚ずつ機械で自動包装します。包装されたラバーは6枚ずつ内箱に入れられ、さらに180枚ごとで段ボールに梱包され、世界の各国・地域へ出荷されます。

Promotion Video

手塚崇之

ラバー生産部

同じラバーでも弾みや打球感がこれまでと違ったら、

厳しい勝負の世界を生きるトップ選手にとっては致命的となり、

これから技術を向上させたい選手にとってはレベルアップの妨げになる。

だからこそ「どの1枚を取っても同じ品質のものが手に渡るように」と、

ものづくりに向き合っています。